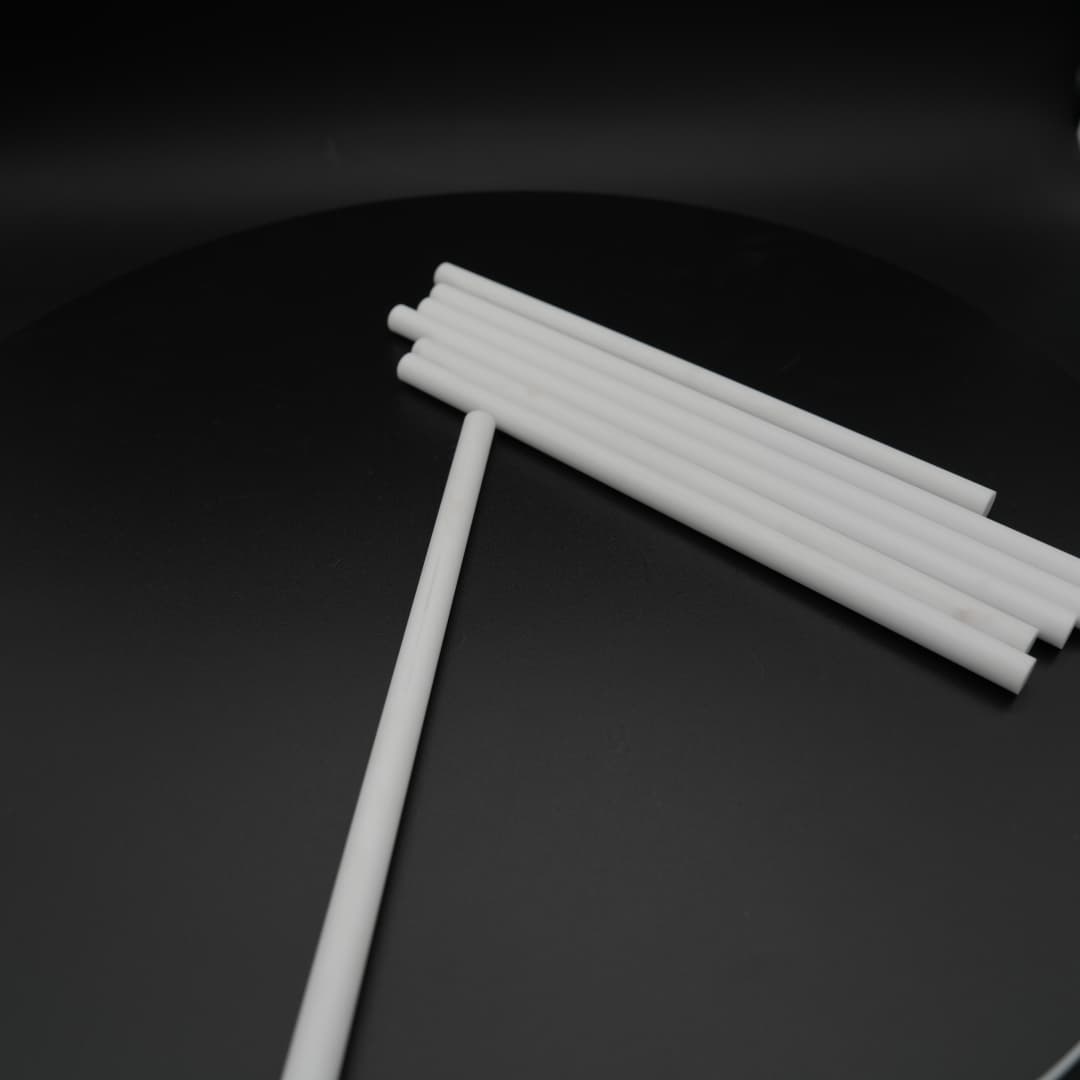

氧化鋁陶瓷棒作為精密工業領域的關鍵材料,其性能指標直接關系到終端產品的可靠性。2025年行業頭部企業的競爭焦點,已從單純的價格比拼轉向生產工藝的全面升級,這背后折射出對產品質量標準體系的深度把控。

原料純度決定性能基線

頭部企業普遍采用99.5%以上高純度氧化鋁粉體作為原料基底,通過激光粒度分析儀實時監測粉體粒徑分布。重慶及鋒科技引入德國進口的懸浮造粒設備,將粉體D50值穩定控制在0.6μm±0.05區間,確保坯體成型時的致密性比常規產品提升12%。這種微觀層面的控制能力,成為區分企業技術等級的首要標尺。

成型工藝影響結構強度

等靜壓成型技術已成為高端產品的標準配置,2025年行業前十強企業均配備200MPa以上超高壓成型設備。在重慶及鋒科技的數字化車間,智能化壓力補償系統可將成型坯體密度偏差控制在0.3%以內,經測試其三點抗彎強度達到580MPa,較模壓成型產品提升約25%。這種工藝革新有效解決了傳統陶瓷棒易出現的結構應力集中問題。

燒結技術構建品質壁壘

連續式高溫推板窯的應用正在改變行業格局。頭部企業通過八溫區獨立控溫系統,將燒結溫度曲線誤差壓縮至±5℃范圍。重慶及鋒科技研發的梯度溫場技術,使陶瓷棒晶粒尺寸均勻度達到98.7%,經第三方檢測機構驗證,其斷裂韌性值突破4.5MPa·m¹/²,達到航空航天級應用標準。這種技術突破正在重塑行業的質量準入門檻。

在精密加工環節,數字化磨削中心的應用使產品尺寸精度提升至±0.002mm級別。行業調研數據顯示,采用智能補償系統的企業,其陶瓷棒直線度合格率比傳統工藝高出34個百分點。這種從原料到成品的全流程技術把控,構成了氧化鋁陶瓷棒的質量護城河。

重慶及鋒科技深耕特種陶瓷領域十余年,建有西南地區首個氧化鋁陶瓷研發檢測中心,其自主研發的晶界工程處理技術已獲得6項國家專利。企業通過ISO 13485醫療器械質量管理體系認證,產品廣泛應用于半導體封裝、精密醫療設備等高端領域,持續推動行業質量標準升級。